ООО «ПК «НЭВЗ» ставит своей целью - создание производственной системы, исключающей любые виды потерь.

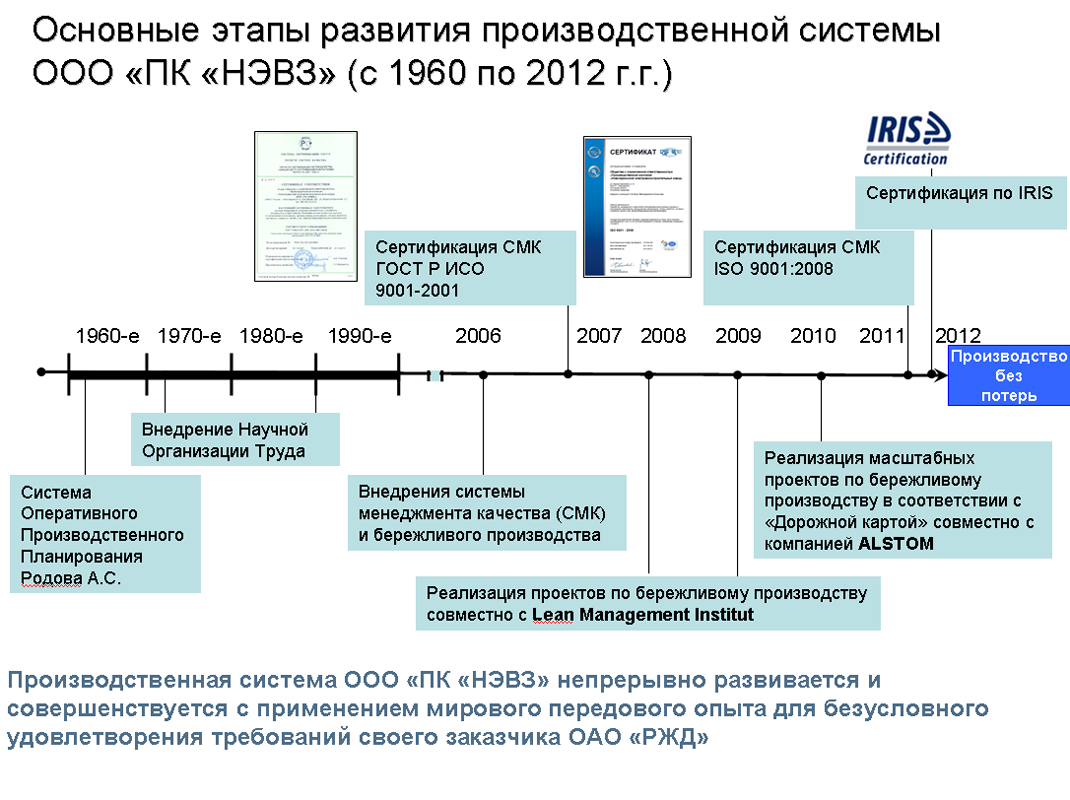

Вектор развития в данном направлении был задан еще в 1961, с момента разработки и внедрения оперативно-производственного планирования А.С. Родовым.

Затем, начиная с 70-х годов 20 века, на нашем предприятия начинает активно внедрятся научная организация труда (НОТ).

В 90-х годах прошлого столетия заказы на производство новых локомотивов снизились до критично низких значений, в результате чего система А.С. Родова и система НОТ были временно отставлены в сторону.

С началом 21 века заказы на производство локомотивов стали постепенно увеличиваться, и уже с 2005 года на заводе начали применять передовые методы, путем внедрения системы менеджмента качества и инструментов бережливого производства. В 2007 году было получено первое подтверждение эффективности бизнеса нашего предприятия – сертификат соответствия ГОСТ Р ИСО 9001-2001, в декабре 2010 года была успешно пройдена ресертификация, а в 2011 году мы успешно подтвердили соответствие международному стандарту ISO 9001:2008.

С 2008 года начинается реализация проектов по бережливому производству совместно с Lean Management Institute, по расшивке «узких мест» производства. Затем, с 2010 года продолжаются масштабные проекты по бережливому производству совместно с нашими партнерами, компанией Alstom, в соответствии с Дорожной картой ЗАО «Трансмашхолдинг».

За все время своего развития НЭВЗ не менял своего вектора развития производственной системы, а только пополнял его новым инструментарием с учетом опыта мировых лидеров.

Первым этапом в совершенствовании производственной системы ООО «ПК «НЭВЗ» стало внедрение в 1961 году инновационного оперативно-производственного планирования, которое позволило четко увязать между собой работу всех цехов, подчинив завод в целом единому производственному ритму.

Данная система, в дальнейшем, в том или ином виде транслировалась на более 1 500 заводов и предприятий как нашей страны, так и стран ближнего и дальнего зарубежья.

Основными результатами внедрения оперативно-производственного планирования стало создание единого такта всего завода, сокращение непроизводительных расходов до 40% и высвобождение оборотных средства за счет сокращения запасов.

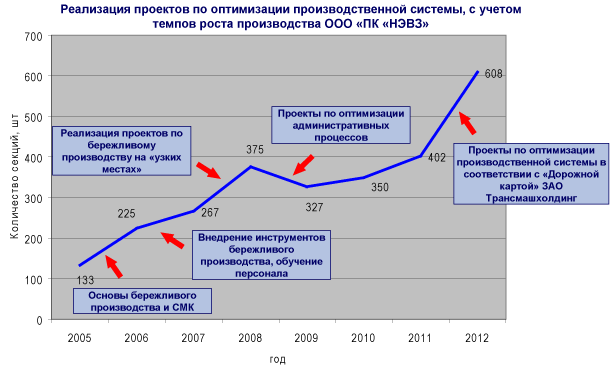

Основное развитие производственной системы происходило в период роста Российской экономики и было связано с выполнением возросшего производственного плана с учетом основ бережливого производства, так как не всегда было достаточно производственных мощностей, а техническое перевооружение требовало на начальном этапе больших капитальных вложений.

Первыми шагами на пути внедрения бережливого производства была организация рабочих мест в соответствии с принципами системы 5С, а в дальнейшем начали применяться более прогрессивные методы и инструменты бережливого производства, благодаря которым впоследствии были пересмотрены изначальные планы по техническому перевооружению.

На данном графике изображены темпы роста производства с 2005 по 2012 годы, с указанием этапов внедрения бережливого производства.

Причем, с учетом снижения производственного плана 2009 – 2010 годы, были реализованы проекты по оптимизации административных процессов, благодаря которым были сохранены высококвалифицированные кадры.

В настоящее время мы находимся на этапе стандартизации подхода к оптимизации производственной системы в соответствии с Дорожной картой ЗАО «Трансмашхолдинг».

Дальнейшее улучшение производственной системы, в рамках Дорожной карты, производится на организуемых пилотных участков, где определяются следующие основные цели: сокращение незавершенного производства, материалоемкости и трудоемкости, рост производительности.

Инструменты Бережливого производства внедряются на пилотных участках комплексно, и адаптируются под «Российское производство», т.к. не возможно просто скопировать иностранные модели.

В настоящее время активно используются следующие инструменты:

- Балансировка сборочных линий основных продуктов

- Контроль общей эффективности оборудования ОЕЕ по лимитирующему оборудованию

- Использование методов решения проблем 8D, PDCA, 5 почему, QRQC

- Внедрение вытягивающей системы на пилотных участках с использованием канбан и двойных контейнеров

- Улучшение производственной среды и эргономических показателей при внедрении системы «5С»

- Локальные улучшения с помощью программы недельных улучшений (SWIP)

- Оптимизация процессов переналадки оборудования (SMED)

Охват пилотными участками к настоящему моменту составляет около 30 % производственных площадей, 50 % к концу 2012 году, и к окончанию 2013 года – 100%. На пилотных участках значительно улучшилась производственная среда, сократилось время исполнения заказа на изготовление А-продуктов и достигнут экономический эффект в размере около 20 млн. рублей.

8 (863-5)29-23-34

8 (863-5)29-23-34